Szczelność ma wpływ na funkcjonowanie całego systemu sprężonego powietrza. Na czym polega szczelność instalacji, jak ją sprawdzić i co trzeba zrobić, aby ustrzec się nieszczelności i wycieków?

Instalacja sprężonego powietrza to nie tylko kompresor, ale także system uzdatniania, dystrybucji i odbioru sprężonego medium. Szczelność instalacji jest kluczowa dla wydajności całego systemu. Innymi słowy — im system jest szczelniejszy, tym jest bardziej wydajny, i co za tym idzie bardziej energooszczędny. Dlaczego szczelność instalacji jest tak ważna? Sprężone powietrze jest jednym z najdroższych mediów roboczych. Strata każdego metra sześciennego przekłada się na niepotrzebne zużycie energii elektrycznej, co skutkuje obniżeniem efektywności energetycznej procesu.

Nawet niewielkie nieszczelności powodują straty i obniżenie wydajności funkcjonowania systemu. Co więcej, im większa nieszczelność, tym większy ubytek medium, a im większy ubytek medium, tym konieczność bardziej intensywnej pracy kompresora dla wyrównania ubytku ciśnienia.

Jak sprawdzić szczelność instalacji

Weryfikacja szczelności instalacji sprężonego powietrza wymaga wykonania prób ciśnieniowych. Na czym polega test szczelności? Do przeprowadzenia tego zadania niezbędne jest napełnienie całej instalacji sprężonym powietrzem o ciśnieniu wyższym, niż to wymagane przez procesy realizowane w zakładzie. Uprzednio do instalacji wpina się wzorcowy manometr, który pozwala na miarodajne określenie ciśnienia w sieci po napełnieniu instalacji, a następnie odczytanie ciśnienia w sieci po upływie określonego czasu (zazwyczaj są to 24 godziny). Operacja ta pozwala określić, czy nastąpił spadek ciśnienia w instalacji i jaka jest jego ewentualna skala.

Jak przebiega wykonanie próby szczelności instalacji sprężonego powietrza?

Pierwszym krokiem jest zamknięcie wszystkich punktów odbioru i wpięcie do instalacji manometru wzorcowego. Warto zaznaczyć, że powinien być on wpięty na sztywno, nie na szybkozłącze). Następnie za manometrem wpinamy sprężarkę za pomocą szybkozłącza, dzięki której do systemu wpompowane zostanie sprężone powietrze. Warto pamiętać o tym, że do testu szczelności wymagana jest sprężarka, która będzie w stanie wyprodukować medium o ciśnieniu wyższym, niż stosowane w instalacji. Po napełnieniu instalacji zamyka się ją i sprawdza poziom ciśnienia w czasie. Jeśli manometr wykaże spadek ciśnienia to po uszczelnieniu miejsc, gdzie dochodzi do ubytków, należy procedurę ponowić aż do uzyskania pełnej szczelności systemu. Zakończenie realizacji prób szczelności instalacji sprężonego powietrza zawsze musi zakończyć się przekazaniem klientowi protokołu próby szczelności. Jeśli próba ciśnieniowa sprężonym powietrzem wskazuje spadek ciśnienia w ciągu 24 godzin o wartość maksymalnie 0,1 bara to test szczelności można uznać za zaliczony. Zatem dla próby szczelności instalacji norma wynosi do 0,1 bara.

Jakie problemy można zidentyfikować na instalacji

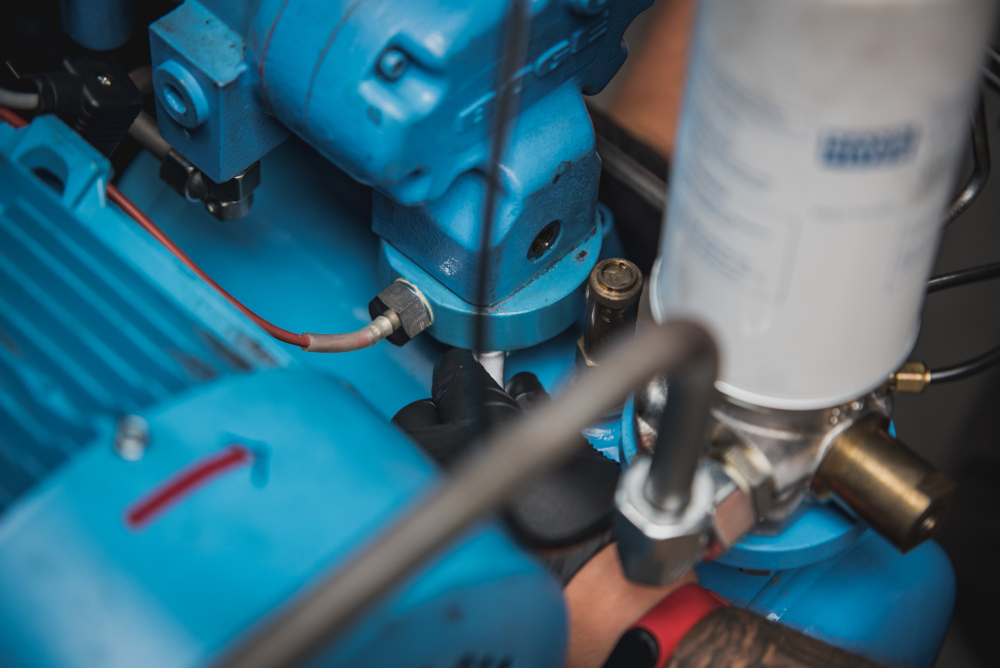

Próba szczelności instalacji jest obowiązkowym elementem usługi związanej z budową systemu sprężonego powietrza. Bez stwierdzenia braku nieszczelności i protokołu próby szczelności klient nie odbierze wykonanych prac. Próby ciśnieniowe sprężonym powietrzem wykonuje się również dla funkcjonujących instalacji. W przypadku funkcjonujących instalacji sprężonego powietrza warto wykonać próbę ciśnieniową w przypadku, kiedy w miejscach poboru medium następuje spadek ciśnienia, dynamika pracy urządzeń pneumatycznych spada, częściej niż dotychczas załączają się kompresory w celu uzupełnienia ciśnienia w systemie, zauważalnie wzrosło zużycie energii elektrycznej przez sprężarkownię lub zdiagnozowano miejsca, gdzie dochodzi do ubytku sprężonego powietrza. Nieszczelności zazwyczaj pojawiają się w miejscach połączenia elementów instalacji (rur, złączek, kształtek, przewodów) z elementami armatury instalacji sprężonego powietrza (zbiorniki ciśnieniowe, filtry, zawory, elementy uzdatniania sprężonego powietrza, przepustnice czy szybkozłączki).

W przypadku funkcjonujących instalacji próba szczelności polegająca na zamknięciu całego systemu na pewien okres czasu może być kłopotliwa. Stąd w przypadku zakładów, w których systemy sprężonego powietrza niezbędne są do realizacji działań produkcyjnych, zaleca się kontrolę szczelności podczas normalnej eksploatacji systemu. Do tego celu potrzebne będą testery nieszczelności w aerozolu oraz detektory nieszczelności w instalacji sprężonego powietrza. Co ważne, w przypadku funkcjonujących instalacji sprężonego powietrza kontrola szczelności powinna być wykonywana regularnie. To pozwoli na znaczne ograniczenie ryzyka powstawania nieszczelności oraz ograniczenie strat ciśnienia i zwiększonego poboru energii elektrycznej.