W dobie dramatycznie rosnących kosztów działalności gospodarczej związanych z cenami energii elektrycznej, każdy przedsiębiorca dąży do optymalizacji wydatków związanych z eksploatacją urządzeń. Jednym z bardziej skutecznych sposobów dla firm wykorzystujących medium robocze w postaci sprężonego powietrza jest audyt sieci. Co to jest audyt sprężonego powietrza i jakie korzyści przynosi firmie?

Audyt sprężonego powietrza – co nim jest?

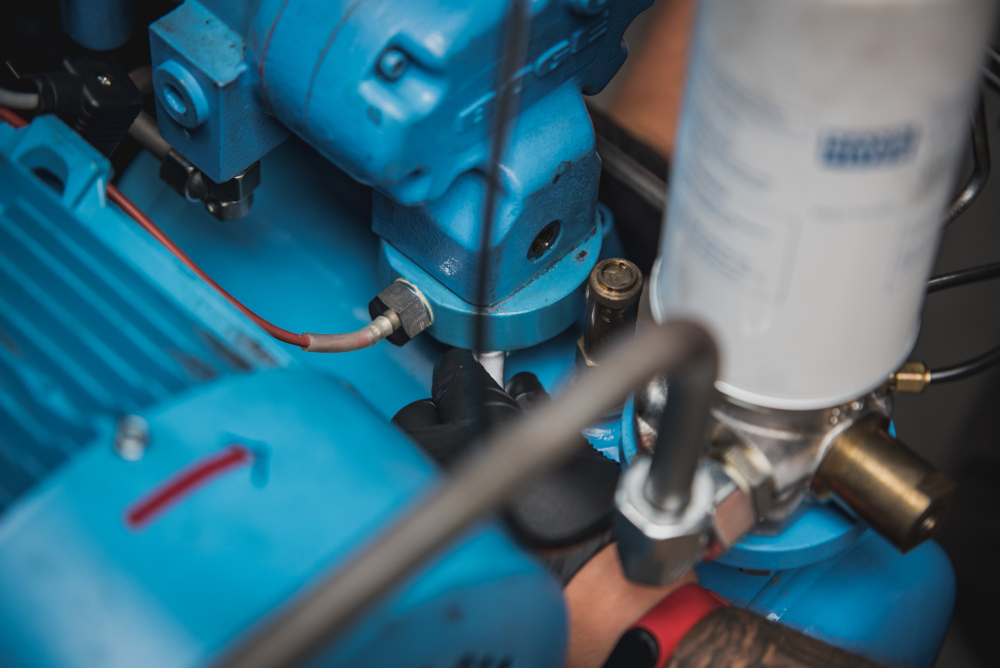

Audyt sieci sprężonego powietrza polega na przeprowadzeniu kontroli i oceny wydajności systemu, jak również skutków związanych z jego funkcjonowaniem. Celem audytu jest zbadanie wydajności pracy urządzeń oraz poprawa funkcjonowania systemy sprężonego powietrza poprzez optymalizację jego pracy. Aby przeprowadzić audyt sieci sprężonego powietrza, konieczne jest wykonanie pomiaru ciśnienia oraz przepływu gazu, w celu wyeliminowania ewentualnych strat. Poprawnie wykonany audyt powinien również zlokalizować nieszczelności i wskazać niezbędne działania, które pomogą w odzyskaniu pełnej sprawności i wydajności systemu sprężania powietrza. Efektem napraw powinna być nie tylko wyższa wydajność systemu sprężonego powietrza, ale również obniżenie kosztów jego funkcjonowania.

Audyt system sprężonego powietrza – co powinien zawierać?

Audyt sieci sprężonego powietrza składa się z kilku różnych etapów, których efektem jest uzyskanie wiarygodnych wyników, na podstawie jakich można przeprowadzić działania naprawcze skutkujące zoptymalizowaniem działania systemu. Pierwszym krokiem jest zbadanie pracy sprężarki za pomocą pomiaru obciążenia urządzeń. Następnie przeprowadza się pomiar przepływu medium. Zadanie to realizowane jest za pomocą sondy zainstalowanej w instalacji. Urządzenie to pozwala na sprawdzenie wydajności działania wszystkich elementów systemu. Ważnym elementem audytu sieci sprężonego powietrza jest pomiar ciśnienia medium oraz pomiar punktu rosy. Ostatnim etapem jest wykrywanie wycieków sprężonego powietrza.

Po wykonaniu wszystkich pomiarów nasz doświadczony zespół techników dokonuje ich interpretacji a następnie informuje klienta o wynikach kontroli. W ten sposób przedsiębiorca otrzymuje kompletną wiedzę o faktycznym stanie instalacji sprężonego powietrza (uwzględniającą zarówno sprężarki oraz urządzenia – np. osuszacze, separatory, jak i stan całej sieci przesyłowej). Klient jednocześnie otrzymuje konkretne zalecenia, które powinien wykonać, aby podnieść efektywność działania całego systemu sprężonego powietrza.

Kiedy trzeba zlecić wykonanie audytu sieci sprężonego powietrza?

Jeśli Twoja firma posiada system sprężonego powietrza audyt możesz zlecić w każdej chwili. Szczególnie, kiedy zauważysz spadek wydajności systemu lub nieuzasadniony wzrost kosztów jego funkcjonowania. Często firmy decydują się na cykliczne przeprowadzanie audytu w celu stałego monitorowania wydajności systemu oraz systematycznej poprawy jego działania.

Kiedy zlecić wykonanie audytu sprężonego powietrza? Zadanie to warto wykonać w szczególności, kiedy na instalacji pojawią się nieszczelności – czyli wyciek medium, który bezpośrednio wpływa na spadek wydajności działania całego systemu, w tym obniżenie ciśnienia w układzie oraz wzrost kosztów wytwarzania sprężonego powietrza. Nieszczelności w systemie będą prowadzić do zróżnicowanych problemów, które będą utrudniać pracę z tym medium. Rozwiązaniem jest audyt sieci sprężonego powietrza oraz wdrożenie działań naprawczych.

Wykonanie audytu sieci sprężonego powietrza może mieć jeszcze jeden cel – jest nim zwiększenie wydajności i optymalizacja procesu produkcji sprężonego powietrza. Optymalizacja ma na celu podniesienie wydajności oraz obniżenie kosztów ich pracy. Dzięki informacjom pozyskanym w czasie audytu można dobrać odpowiednie kompresory do potrzeb instalacji oraz ustawić ich parametry pracy w sposób, który zapewnia uzyskanie oczekiwanej wydajności i minimalizacji kosztów. Prawidłowo przeprowadzony audyt oraz wdrożenie zawartych w nim zaleceń pozwoli na wyeliminowanie strat energii przy jednoczesnym wykorzystaniu pełnych możliwości zastosowanych w systemie urządzeń.